Тестирование трансиверов – это процесс диагностики, в ходе которого проверяются рабочие характеристики оптического модуля, с возможным выявлением дефектов и ошибок в работе. К диагностируемым характеристикам относятся:

- Чистота оптических разъёмов;

- Рабочие характеристики лазера (порт Tx);

- Рабочие характеристики фотоприёмника (порт Rx);

- Корректность работы и показаний функции DDM;

- Нагрузочное тестирование трансивера на ошибки передачи.

Главной задачей тестирования является анализ работоспособности трансивера и соответствия рабочих характеристик заявленным.

Когда проводится тестирование модулей?

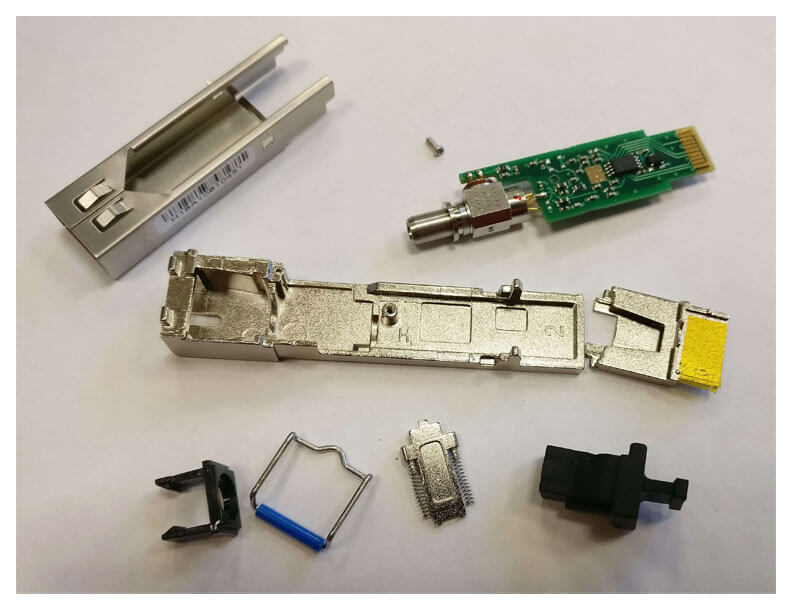

В процессе производства трансивер и его компоненты проходят множество тестов. Первые проверки проходят такие компоненты, как лазер, фотоприёмник и микроконтроллер. В дальнейшем, после каждого этапа производства, проходят тесты для выявления брака в сборке или компонентов. После завершения производства оптический модуль проходит итоговую диагностику, в которую входят:

- Замеры рабочих характеристик лазера;

- Снятие глаз-диаграммы передатчика;

- Замеры рабочих характеристик приёмника;

- Термическое тестирование;

- Проверка корректности работы функции DDM.

После успешного прохождения выходного контроля, трансивер перемещается на наш склад. Для приёмки на склад сервисные специалисты нашей компании производят выборочную диагностику партии. В том случае если в ходе этого тестирования выявляются проблемы хотя бы у одного оптического модуля, вся партия проходит входной контроль качества.

Перед отправкой заказанных трансиверов нашим Клиентам, мы производим выходное тестирование всей партии, которая планируется к отгрузке.

Отдельно нужно сказать, что полную диагностику оборудования производит специалист гарантийного отдела, при поступлении оборудования от Клиента по рекламационному акту.

Для чего необходимо тестирование?

Тестирование оптических трансиверов на каждом этапе позволяет минимизировать возможность поставки нашим Клиентам некачественных модулей или оборудования со скрытыми дефектами. Для потребителей нашей продукции подобный подход позволяет не только приобретать качественное оборудование, но и:

- Снизить риски аварийных ситуаций вызванных отказом оборудования;

- Уменьшить объем запасного оборудования на складах;

- Увеличить срок службы эксплуатируемых систем передачи;

- Сократить расходы на запуск и эксплуатацию своих линий связи.

Жёсткий контроль качества в значительной степени выгоден и для нас, как для поставщика, так как:

- Позволяет нашим сотрудникам быть уверенными в качестве и надёжности продаваемой продукции;

- Минимизировать затраты связанные с транспортировкой неисправного оборудования и его заменой;

- Снизить нагрузку на гарантийный отдел нашей компании.

В случае выявления неисправного или некорректно работающего устройства, мы старается извлечь из этого не только опыт, но и:

- Выявить проблемные компоненты в элементной базе нашего оборудования для последующей замены их на более качественные;

- Внести изменения не только в производственный процесс, но и в диагностический, чтобы исключить повторения данного типа неисправности.

Какие характеристики проверяются в трансиверах Modultech?

В ходе диагностических тестирований специалисты нашего сервисного отдела проводят следующие испытания:

- Визуальная оценка оптических разъёмов, на предмет механических дефектов или загрязнения, при помощи специализированного микроскопа;

- Измерение рабочих характеристик передатчика (лазера), таких как: длина волны передачи, форма спектра сигнала, оптическая мощность сигнала, OSNR;

- Измерение рабочих характеристик приёмника, таких как минимальная и максимальная чувствительность;

- Корректность измерений, проводимых интерфейсом DDM, таких как: излучаемая и принимаемая оптические мощности, сила тока, подаваемая на лазер, напряжение питания и температура модуля;

- Нагрузочное тестирование трансивера на ошибки передачи.

Как проходит тестирование в нашей компании?

Любое тестирование оптических трансиверов начинается с визуальной оценки оптических портов при помощи специализированного микроскопа. В рамках нашего сервисного центра используется портативный микроскоп Dimension Easyget.

Проверка портов производится без подключения модуля к сетевому оборудованию или отладочной плате. Это связано с тем, что отражённый от дефекта или загрязнения порта световой импульс может вывести из строя лазер (TOSA) или оптическую сборку (BOSA). Микроскоп подключается при помощи эндоскопических насадок соответствующих типу исследуемого порта.

В ходе исследования, по краям оптического порта могут наблюдаться незначительные дефекты или загрязнения, они не влияют на передачу или приём оптического сигнала пока не затрагивают сердцевину порта.

В том случае, если в порту Tx наблюдается загрязнение или дефекты, которые перекрывают сердцевину, это может сказаться на мощности излучаемого оптического сигнала, как правило, к значительному снижению подаваемой мощности; в крайнем случае это может вызвать отказ лазера из-за большого обратного отражения, которое сожжёт лазер.

Аналогично ситуация обстоит и с портом Rx, только в данном случае загрязнение или механические повреждения приводят к снижению чувствительности фотоприёмника.

Проблемы в оптических сборках (BOSA) приводят к одновременному снижению подаваемой мощности и чувствительности.

Для очистки оптических разъёмов рекомендуется использовать соответствующие типу разъёма механические очистители типа «One-Click-Cleaner» или специализированные безворсовые палочки для очистки.

После визуальной проверки оптических портов, трансивер можно подключить к сетевому оборудованию или отладочной плате для проведения тестирования рабочих характеристик лазера и приёмника, а также оценки работы интерфейса DDM.

Для измерения рабочих характеристик передатчика специалисты нашей компании используют оптический спектр анализатор EXFO OSA. Использование данного измерительного прибора позволяет в рамках одного измерения определить:

- Центральную длину волны;

- Форму спектра;

- Оптическую мощность;

- OSNR.

В случае несовпадения заявленных значений длины волны и оптической мощности с измеренными необходимо заменить отладочную микропрограмму трансивера и повторить измерение. В том случае если выявлено несоответствие значения OSNR или повторное тестирование не дало результатов трансивер подлежит списанию в связи с неисправностью лазера.

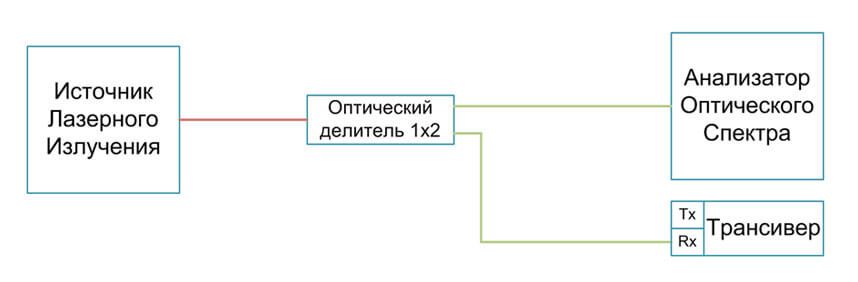

Проверка фотоприёмника осуществляется так же при помощи спектр анализатора с использованием стабилизированного источника оптического излучения и перестраиваемого электронного аттенюатора. Оборудование подключается по приведённой ниже схеме.

При помощи OSA сравниваются показания DDM трансивера о принимаемом сигнале с реально измеренным. Так же проводиться стресс-тест для выявления минимальной чувствительности. В том случае если один из двух или оба теста проходят неуспешно модуль списывается из-за неисправного фотоприёмника.

Корректность работы интерфейса DDM частично проверяется в предыдущих тестах, поэтому на данном этапе проверяется лишь корректность показаний силы тока, напряжения и температуры.

Значения силы тока подаваемой на лазер и напряжения питания трансивера сравнивается с заявленными, в случае сильного расхождения значений, производиться перепрошивка отладочной микропрограммы. Если перепрошивка не помогла, модуль списывается, так как не корректная сила тока или напряжение при эксплуатации могут вызвать отказ трансивера.

Температура оптического модуля определяется при помощи промышленного пирометра, так же на этом этапе трансивер тестируется на перегрев. Некорректное отображение значения температуры по DDM влечёт за собой перепрошивку. В случае перегрева или не исправления ошибочного измерения температуры по DDM модуль списывается.

Нагрузочные тестирования производятся при помощи аппаратных трафик генераторов/анализаторов, таких как Bercut или при помощи программных решений, на основе программного обеспечения iperf.

После успешного прохождения всех тестов трансивер может быть принят на склад компании Modultech или передан нашим Клиентам.