Про технологию спектрального уплотнения WDM написано много статей, но в них основной акцент делается на принципе работы, а не на вопросах «как и из чего происходит сборка мультиплексоров». В данной статье постараемся рассказать о компонентах, из которых производятся мультиплексоры и о самом процессе производства.

Компоненты

Для начала вспомним, что оптические мультиплексоры xWDM могут производиться по двум технологиям:

- TFF (от англ. TFF) – мультиплексоры на основе тонкопленочных фильтров;

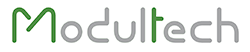

- AWG (от англ. AWG) – мультиплексоры на основе массива волноводов.

В связи со сложностью производства мультиплексоров AWG, в рамках Российской Федерации эти устройства не производятся в принципе, а поступают в виде готовых блоков, которые можно уложить в корпус и протестировать. Основная проблема связана с тем, что для производства AWG мультиплексоров нужно высокоточное и дорогостоящее оборудование, позволяющее делать из заготовок «AWG-chip» полноценные мультиплексоры. Спрос на такие устройства в России не настолько велик, а значит закупку необходимого производственного оборудования и обустройства производственных площадей оправдать невозможно.

С мультиплексорами на основе тонкопленочных фильтров проще из-за того, что процесс производства мультиплексоров из готовых фильтров менее технологичный и требует значительно меньше вложений в производственную линию. На территории нашей страны есть несколько сборочных линий данного типа устройств.

Для сборки мультиплексора Поставщики из РФ заказывают два типа продукции:

- Готовый мультиплексор в корпусе ABS small box. Данный вид продукции просто вкладывается в финальный корпус.

- Набор TFF фильтров для самостоятельной сборки мультиплексоров. Это сложный, но более гибкий вариант производства готовых мультиплексоров.

Вне зависимости от типа закупаемой продукции большинство Поставщиков в России приобретают необходимые компоненты у иностранных Производителей. Большинство Производителей компонентов WDM располагаются в юго-восточной Азии, а именно:

- Китай – основная страна производитель WDM компонентов для российских Поставщиков. Качество производимой продукции может быть как мирового уровня, так и весьма посредственным. Все напрямую зависит от компании-производителя и требуемой цены на продукцию.

- Тайвань – менее популярная страна-производитель, в отличие от Китая, среди фирм, занимающихся продажей WDM компонентов, практически нет трейдеров, большинство фирм не только собирают фильтры и мультиплексоры сами, но и занимаются созданием матриц, из которых создается сам фильтр. Качество выпускаемой продукции зачастую на мировом уровне.

- Южная Корея – достаточно известная страна производитель с большим опытом производства как TFF так и AWG. Стоимость продукции значительно выше, чем в Китае и на Тайване.

- Япония – несомненный лидер в области оптоэлектроники и, как следствие, WDM систем и компонентов, все передовые разработки создаются именно в этой стране. В связи со стоимостью и условиями поставки Япония непопулярна среди Поставщиков из РФ.

В данном списке не учтены производители из Северной Америки и Европы в связи с их непопулярностью.

При производстве наших мультиплексоров обычно используются китайские оптические фильтры. В случае, если необходимы фильтры с нестандартными характеристиками, задействуются Производители из Тайваня и Южной Кореи. Мультиплексоры ФЦП закупаются только у корейских поставщиков. Подобное распределение ролей связано исключительно с качеством поставляемой продукции.

Любой TFF мультиплексор начинается с основного компонента – тонкопленочного оптического фильтра. По типо-размеру существующие на рынке фильтры можно разделить на три вида.

Фильтр в стеклянной трубке (Glass tube)

Самый миниатюрный вид фильтра, упрощенно состоящий из корпуса в виде стеклянной трубки и оптических выводов в виде голого SMF-28e волокна, зачастую неоконеченных оптическими коннекторами.

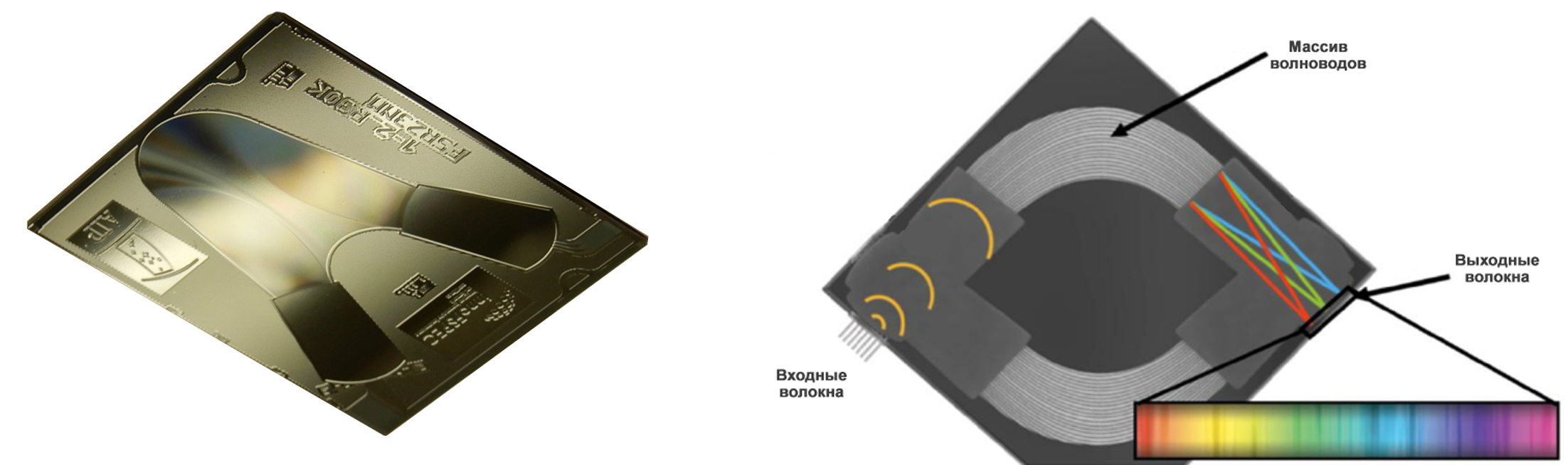

Фильтр в стальной гильзе (Steel tube)

Наверное, один из самых распространенных форм-факторов фильтров, представляет собой металлическую гильзу, оконеченную с обоих сторон резиновыми уплотнителями, из которых выходят выводы оптоволокна в защитном буфере 0,9 мм. Часто такой вид фильтров поставляется, оконцованный LC или SC коннекторами.

Фильтр в пластиковом корпусе (ABS box)

В настоящее время непопулярная разновидность фильтров из-за больших размеров и узкого спектра применения. Представляет собой пластиковую коробку прямоугольной формы с оптическими выводами с защитным буфером диаметром 3 или 2 мм. Используется как самостоятельное устройство.

Итак, опираясь на представленные виды фильтров, несложно понять, что для создания мультиплексоров подходят фильтры в корпусах Glass и Steel tube.

После получения компонентов инженеры производственной линии производят входной контроль каждого компонента. В основном он заключается в сравнении паспортных значений вносимых затуханий с реальными, в случае если значения разняться более, чем на 0,3 дБ фильтр отбраковывается. Отбракованный фильтр передается на более тщательное тестирование для определения неисправности, из-за которой характеристики не соответствуют заявленным.

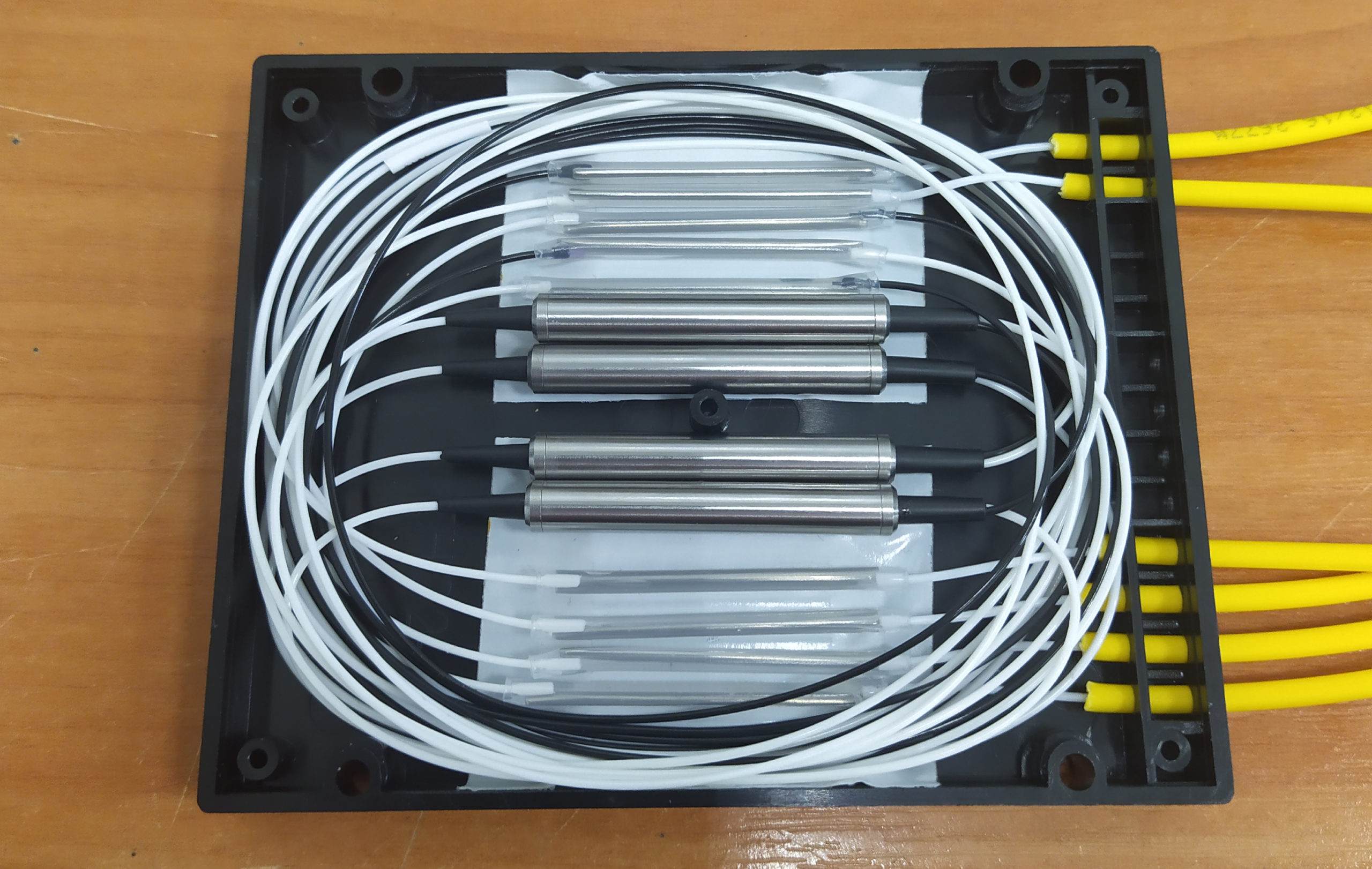

Сборка мультиплексора в корпусе ABS Small box

Перед описанием самого процесса сборки мультиплексора не лишним будет напомнить, что любой xWDM мультиплексор на основе TFF представляет собой набор оптических фильтров, соединенных между собой определенным образом. Более подробно о принципах работы мультиплексоров можно прочитать по ссылке.

Соединяются фильтры, как и любые другие пассивные оптические компоненты, путем сплавления оптических выводов (волокон) или, что встречается очень редко и зачастую является аварийным решением – соединение при помощи неразъемных оптических соединителей. Вне зависимости от способа соединения волокон, место стыка является очень хрупким, поэтому, вне зависимости от итогового корпуса устройства, его сердцем должен быть мультиплексор в корпусе Small box. Почему так? Ведь для модификаций в корпусах типа 1 RackUnit или LGX проще и удобнее было бы уложить фильтры прямо в корпус?

Примеры плохих укладок

Да, несомненно так сделать легче, но можно ли гарантировать, что при транспортировке или эксплуатации не отклеятся/не оторвутся в следствие рассыхания клеящих материалов? Скорее всего, нет. Именно для гарантии долговечной работы и невосприимчивости к умеренным механическим воздействиям необходимо использовать мультиплексоры в корпусе Small box, в которых все компоненты жестко закреплены внутри ограниченного пространства, а сами Small box на винтах закреплены в итоговом корпусе устройства.

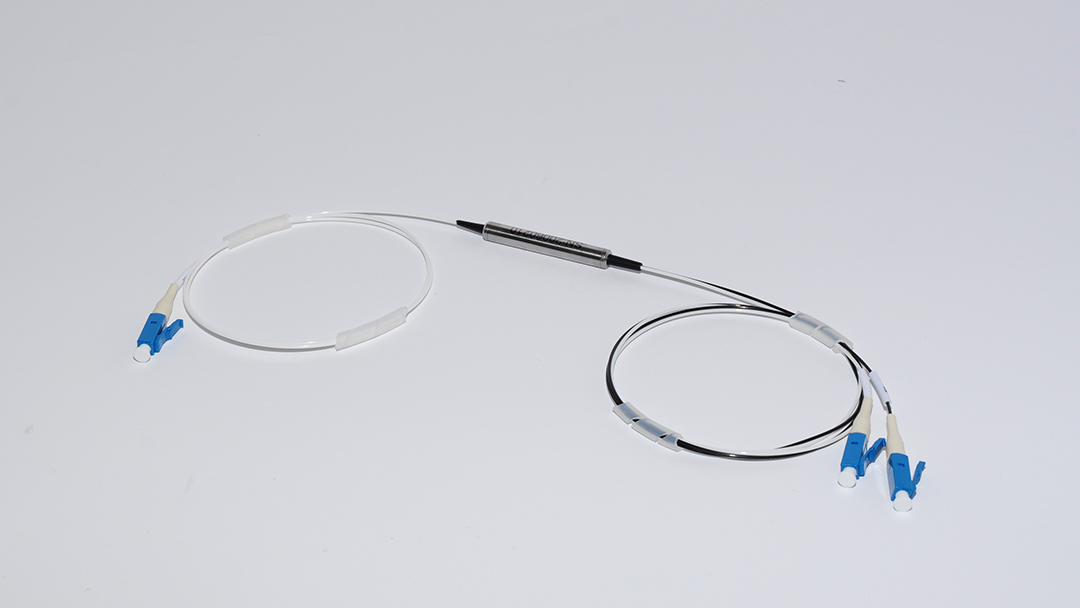

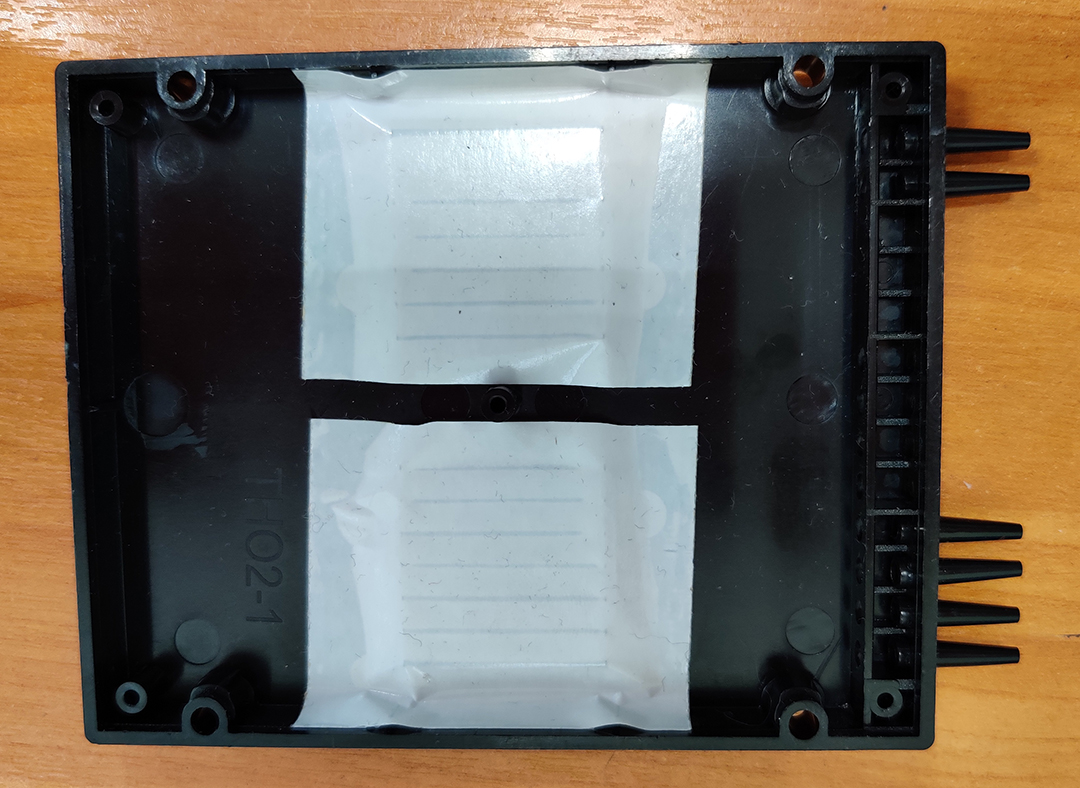

Перед началом сборки инженер выбирает тип корпуса ABS box, мы используем два вида:

- Small – 100 * 80 * 10 мм. Максимальная вместительность корпуса составляет 8 фильтров в стеклянной трубке и 4 фильтра в металлической гильзе.

- Large – 120 * 80 * 18 мм. Максимальная вместительность корпуса составляет 16 фильтров в стеклянной трубке и 12 фильтров в металлической гильзе.

После выбора необходимого пластикового корпуса в местах укладки фильтров и предварительного крепления оптического волокна наклеивается двухсторонний скотч. Это необходимо для удобства сборки, чтобы компоненты или выводы «не расползались» в разные стороны. Также перед сборкой необходимо вложить хвостовики для всех оптических выводов, они обезопасят оптические выводы от переламывания в месте выхода из корпуса.

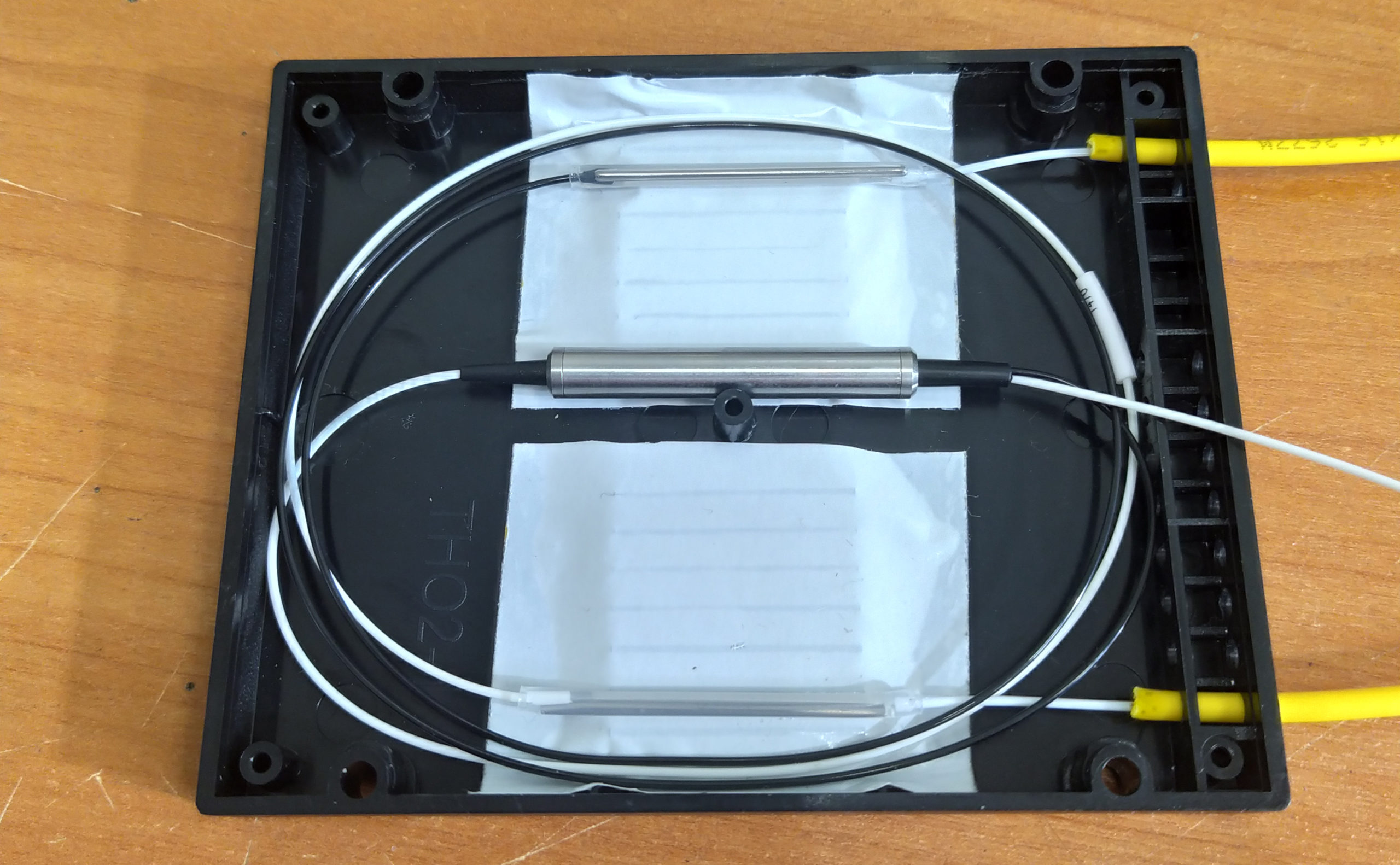

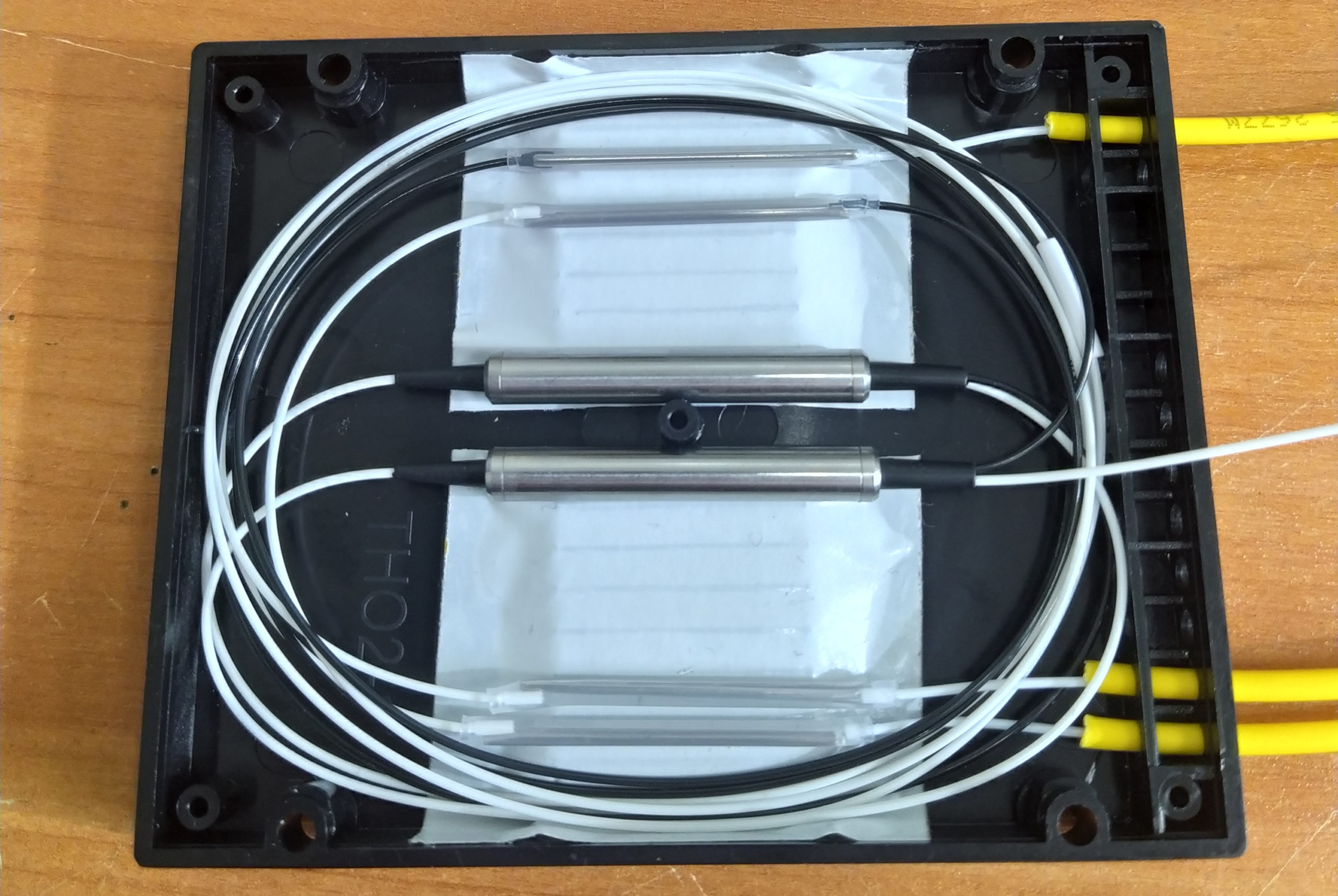

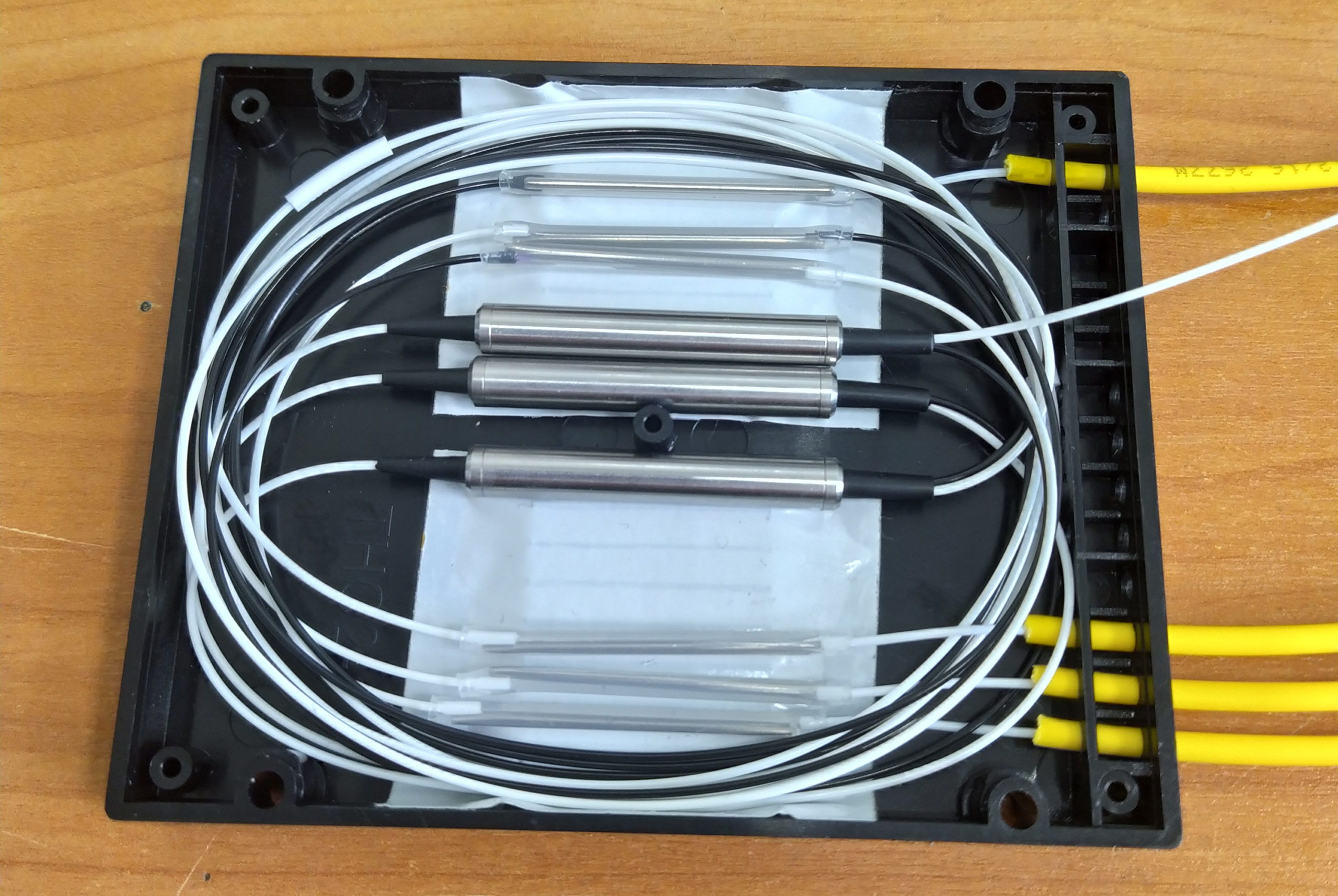

После предварительной сборки корпуса, инженер начинает укладывать оптические фильтры и сваривать их между собой.

В итоге работы должен получиться полноценный мультиплексор.

Теперь необходимо оконцевать все оптические выводы, для этого необходима производственная линия, включающая в себя:

- Оборудование для разделки кабеля;

- Печку для застывания эпоксидного клея;

- Полировальную машину/машины для полировки керамических ферул коннекторов с набором оправочных колодок для всех видов коннекторов;

- Электронный микроскоп или детектор оценки качества полировки торцов ферул.

После оконцовывания устройство необходимо протестировать и в случае успешного прохождения теста, зафиксировать оптические фильтры и участки оптических выводов при помощи клеев.

Порядок тестирования и состав тестового стенда будет описан ниже.

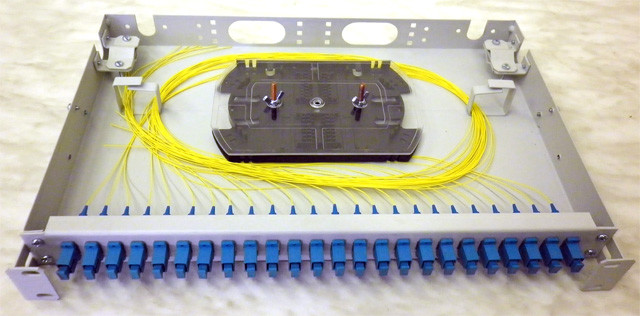

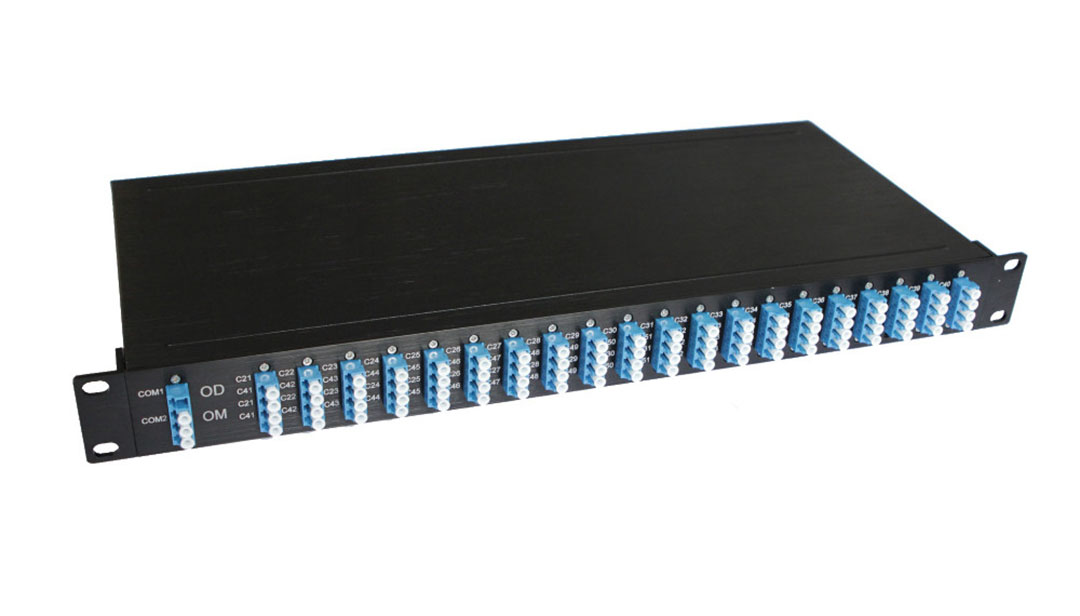

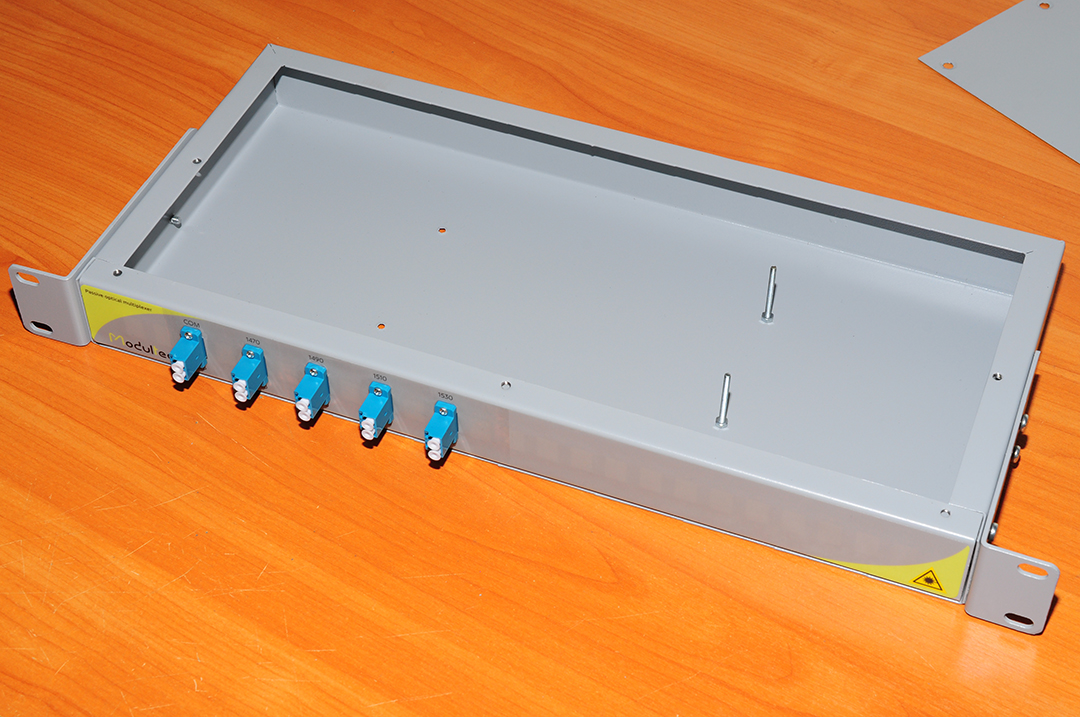

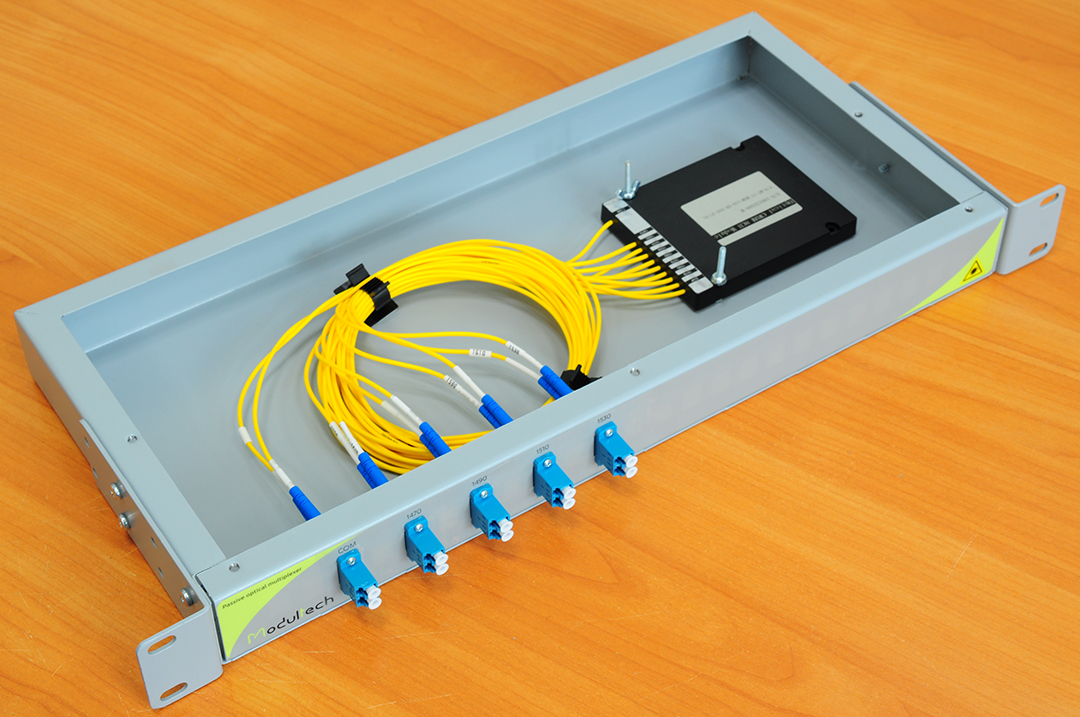

Сборка мультиплексора в корпусе 1 Rack Unit

При производстве мультиплексоров в корпусе 1 Rack Unit существует три пути по которым может пойти Поставщик:

1. Использование телекоммуникационного кросса со сменными планками высотой один unit.

Это самое дешевое решение, но оно обладает большим количеством минусов:

- Кросс не рассчитан для укладки пассивных оптических компонентов в корпусах типа ABS Small box, другими словами в нем нет необходимых отверстий для крепления пластиковых корпусов внутри.

- Оптические адаптеры типа SC или LC не фиксируются винтами к сменным лицевым планкам. (Это относится к простым и бюджетным кроссам, в дорогих модификациях этой проблемы нет.)

- Эстетика бюджетного оптического кросса не соответствует дорогостоящему оборудованию установленному внутри.

2. Готовый специализированный корпус. В данном случае речь идет о корпусах, которые могут поставить южно-азиатские Производители и значительно реже отечественные.

В таком корпусе зачастую предусмотрены все необходимые места крепления, оптические адаптеры также крепятся винтами к лицевой панели, и как следствие внешний вид корпуса соответствует стоимости устройства. Единственным отрицательным моментом можно назвать высокую стоимость подобных корпусов.

3. Корпус собственной разработки, произведенный на территории России или стран СНГ.

Это наиболее гибкий вариант из всех представленных, так как на процессе проектирования можно предусмотреть инвариантность использования корпуса в зависимости от задачи.

Как и в случае корпуса Small box сборка начинается с подготовки корпуса. Для начала необходимо подготовить лицевую панель.

Так как корпус рассчитан на различные по емкости мультиплексоры, на лицевой панели более двадцати отверстий под адаптеры SC, чтобы избавиться от лишних, а также нанести необходимые предупреждения, на лицевую панель наклеивается декоративная наклейка.

В принципе декоративных наклеек на лицевую панель может быть два типа:

- Универсальная – без отверстий и без обозначений.

- Специальная – с необходимым количеством отверстий под оптические адаптеры и обозначением портов.

Ради универсальности нами используется первый вариант наклейки на лицевую панель, поэтому на нее необходимо нанести обозначения при помощи прозрачной пленки. Затем на лицевой панели крепятся оптические адаптеры.

В местах крепления мультиплексора к корпусу устанавливаются шпильки. После этого корпус собирается.

В собранный корпус вкладывается мультиплексор в Small box и фиксируется гайками-барашками на шпильках.

Последним этапом сборки является аккуратная укладка, фиксация оптических выводов и установка оптических коннекторов в соответствующие адаптеры. После этого устройство готово к финальному тестированию.

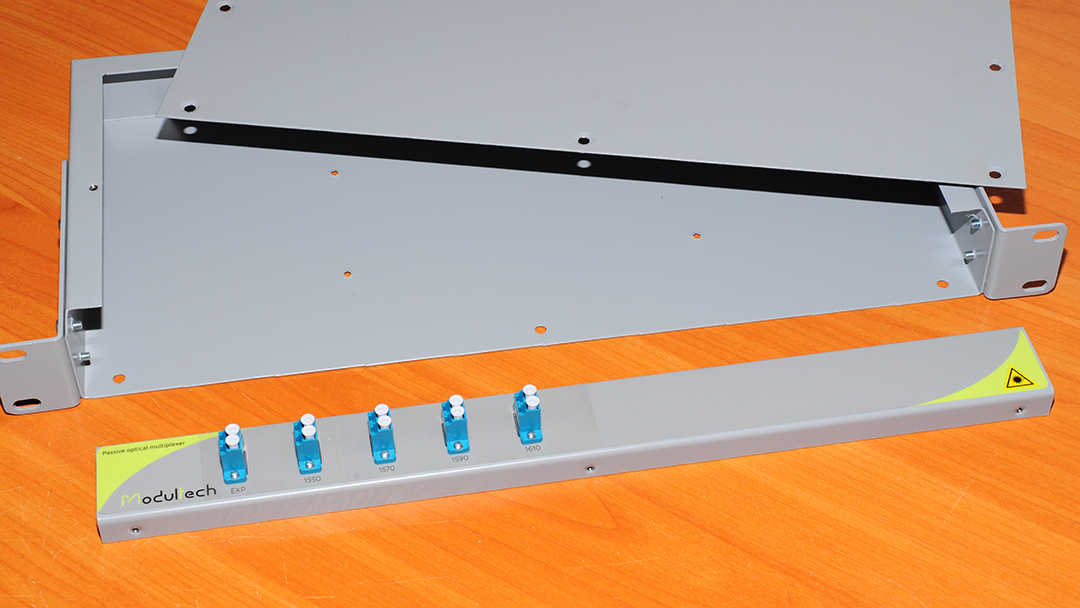

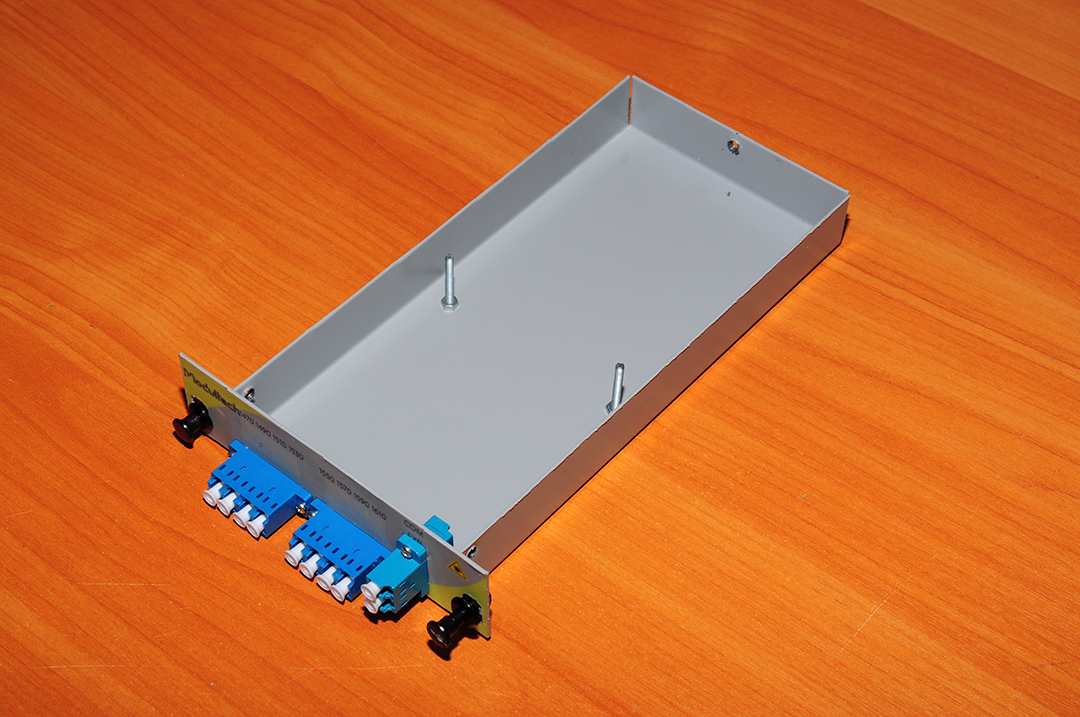

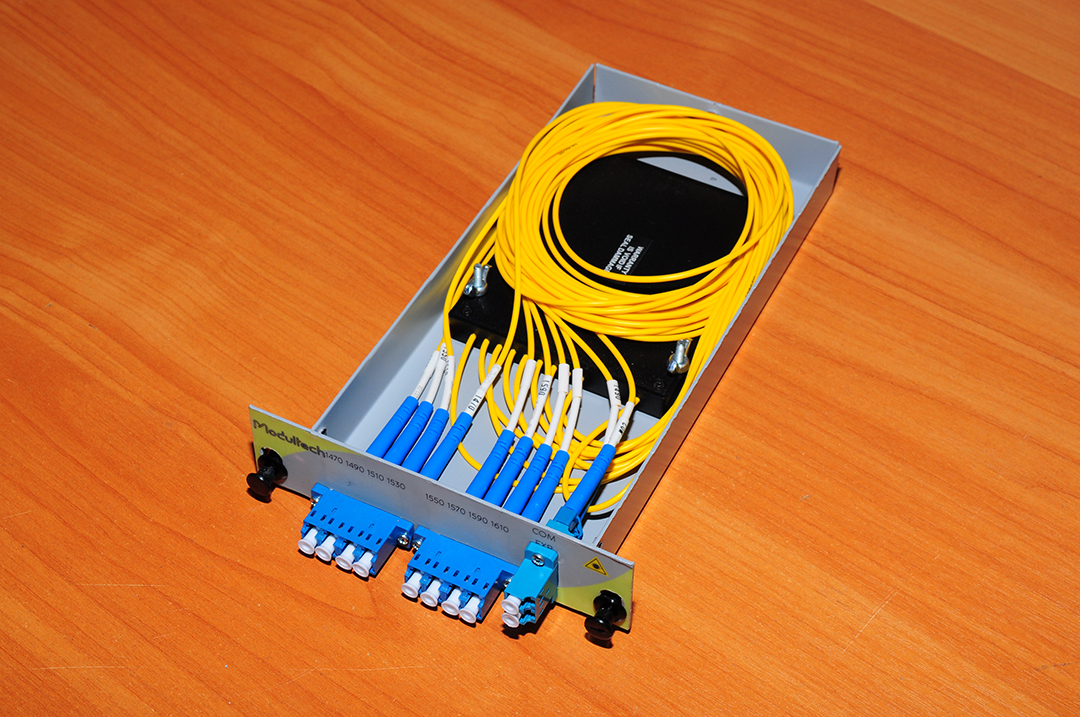

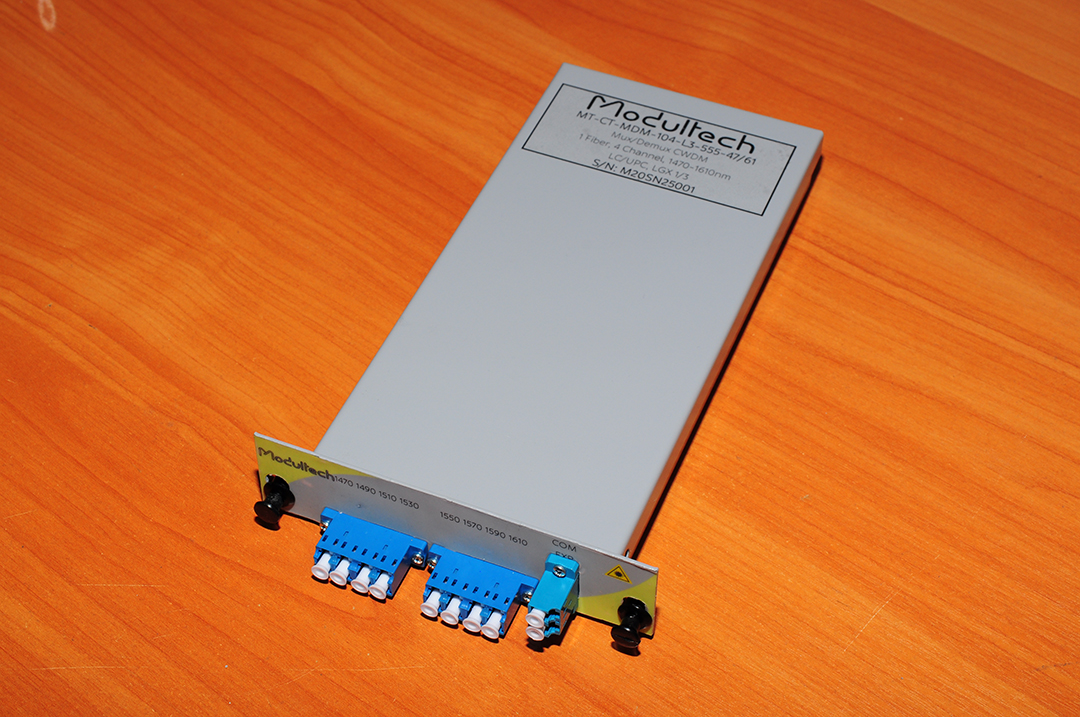

Сборка мультиплексора в корпусе LGX box

Изначально форм-фактор корпусов LGX использовался в сетях PON и КТВ для упрощения укладки и подключения оптических делителей. В дальнейшем этот вид корпусов стали использовать для удобного размещения и кроссировки патч-кордов Breakout и укладки xWDM мультиплексоров, подробнее о форм-факторе корпусов LGX можно прочитать по ссылке.

Несмотря на меньшие габариты, сборка мультиплексора в корпус LGX не отличается от корпуса 1 Rack Unit. Перед укладкой мультиплексора производится предсборка корпуса, которая включает в себя подготовку лицевой панели и закрепление оптических адаптеров, а также подготовку мест крепления Small box.

В подготовленный корпус укладывается мультиплексор, пластиковый корпус которого фиксируется гайками на крепежных шпильках, а оптические выводы закрепляются внутри корпуса самоклеющимися клипсами.

Тестовый стенд для пассивный xWDM мультиплексоров

Основным параметром любого пассивного оборудование WDM являются вносимые этим устройством затухания в проходящий оптический сигнал. Именно вносимые затухания помогут выявить некачественный компонент (фильтр, адаптер, коннектор и т.д.) или недопустимое качество соединения компонентов (сварки).

Поэтому минимальный тестовый стенд для xWDM мультиплексоров состоит из:

- Источника WDM излучения. Для CWDM и DWDM нужны разные приборы.

- Измерителя оптической мощности. Необходим для проведения экспресс тестирования.

- Измерителя оптической мощности для CWDM и DWDM. Это могут быть как простые измерители оптической мощности со встроенными мультиплексорами и измеряющие мощность оптического сигнала каждой несущей длины волны, так и оптический спектр анализатор.

- Микроскопа для визуальной оценки состояния торцов ферул.

- Электронного аттенюатора

В нашем случае тестовый стенд состоит из:

- Источника CWDM сигналов;

- Перенастраиваемого DWDM источника;

- Измерителя оптической мощности Топаз;

- Оптического спектр анализатора OSA;

- Микроскопа EasyGet;

- Электронного аттенюатора GrandWay.

В дальнейшем тестовый стенд планируется расширить широкополосными источниками оптического излучения CWDM и DWDM. Это позволит измерять не только вносимые мультиплексором затухания, но и ширину окна пропускания каждого фильтра, что значительно дополнит картину выходного тестирования устройств.

Тестирование мультиплексоров

Как уже описывалось выше, основным рабочим параметром при тестировании мультиплексора являются вносимые затухания (вносимые потери). Самым корректным способом измерения затуханий является двунаправленный, то есть для получения значения затухания делается два измерение: из порта «COM» в порт «Длины волны λ», из порта «Длины волны λ» в порт «COM»; после чего высчитывается среднеарифметическое значение.

AОбщ=ACom→λ+ A λ → Com/2

Схемы подключения

На практике подобное тестирование производится по следующему алгоритму:

- Порт «COM» подключается к выходу эталонного источника сигнала xWDM;

- Порт «Длина волны» подключается к входному порту измерительного прибора;

- Производится измерение и фиксация результатов;

- Порт «Длина волны» подключается к выходу эталонного источника сигнала xWDM;

- Порт «COM» подключается к входному порту измерительного прибора;

- Производится измерение и фиксация результатов;

- По формуле AОбщ рассчитываются вносимы затухания мультиплексора на определенной длине волны.

У знающих людей может возникнуть вопрос: «для чего проводить измерения в двух направлениях, ведь для результата достаточно одного, а результаты, полученные двунаправленным тестом мало чем отличаются?».

Вопрос справедлив, так как действительно зачастую значения ACom→λи A λ → Com очень близки, да и к тому же такой метод тестирования требует в два раза больше времени. Но измерения в двух направлениях позволяют не только получить значение вносимого затухания на определенной длине волны, но и удостовериться в корректности пропускания этой длины волны через мультиплексор в любом направлении.

После проведенного тестирования необходимо проверить на чистоту все выводы или порты мультиплексора. Это операция выполняется при помощи микроскопа со специальными насадками. В том случае, если порт был загрязнен в процессе тестирования, его очищают специальным приспособлением – One-Click-Cleaner.

После прохождения тестирования каждый мультиплексор маркируется информационной наклейкой и на мультиплексор оформляется отчет о тестировании.

Упаковка мультиплексоров

Упаковка готового оборудования является важным этапом производства, так как именно от защитных качеств упаковки зависит целостность мультиплексора в процессе транспортировки.

Для упаковки мультиплексоров в корпусе типа ABS Small box используются специальные ложементы, изготовленные из изолона, которые защищают не только пластиковый корпус, но и оптические выводы и коннекторы. Поверх ложемент закрывается сплошным листом изолона.

Упаковка мультиплексора в корпусе форм-фактора LGX box также предполагает укладку готового устройства в форму из изолона для обеспечения защиты пластиковых адаптеров на лицевой панели устройства и сохранности корпуса.

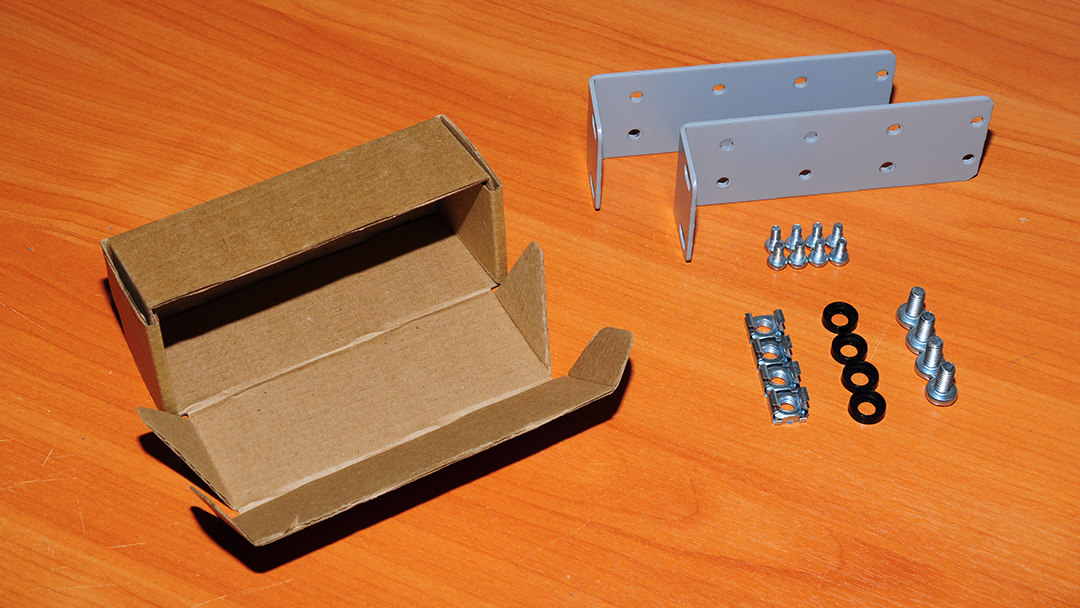

Упаковка мультиплексоров в корпусах 1 RackUnit значительно отличается от корпусов Small и LGX box. В основном это связано с габаритами устройства, которые в разы больше. Дополнительное отличие – наличие у мультиплексора в «рэке» комплекта для крепежа: кронштейн для крепежа в стойку * 2 штуки, винты для кронштейна, комплект закладных гаек и винты для крепления в телекоммуникационной стойке.

Таким образом, для упаковки требуются детали из изолона, которые закрывают наиболее хрупкие части мультиплексора – оптические адаптеры и углы корпуса, а также фиксируют его в коробке, и дополнительная коробка для комплекта крепежа.

Таким образом, каждый из корпусов защищен в процессе транспортировки, а комплектующие жестко закреплены внутри корпуса. Совокупность этих двух факторов позволяет быть уверенным, что мультиплексор будет работоспособен и после транспортировки, и в момент установки, и после длительной эксплуатации.