Вне зависимости от профиля телекоммуникационной компании рано или поздно у ее сотрудников возникает необходимость соединить два или более отрезков оптического волокна друг с другом. Это может быть строительство волоконно-оптической линии связи, прокладка оптики в доме или офисном здании, монтаж узла связи или организация инфраструктуры машинного зала, а может быть при производстве оптических устройств. Соединить два отрезка волокна можно несколькими способами:

- Сварка/сплавление оптических волокон;

- Неразъемное механическое соединение оптических волокон;

- Разъемное механическое соединение при помощи «быстрых коннекторов».

Каждый из приведенных методов хорош в своей области применения, но именно сварка оптических волокон является наиболее универсальным и качественным решением данной задачи.

Процесс сварки оптического волокна состоит из шести основных операций:

- Очистка волокна от защитного покрытия;

- Скалывание торца волокна;

- Помещение подготовленных волокон в аппарат для сварки;

- Юстировка и сварка оптических волокон;

- Анализ качества полученного сварного соединения;

- Защита места сварного соединения.

Очистка волокна от защитного покрытия

Каждый тип кабеля имеет различные защитные оболочки, но волокна, использующиеся в этих кабелях, обладают защитным покрытием из эпоксиакрилатного лака диаметром 250 мкм.

Для снятия защитного лака с волокна используется специальный инструмент – стриппер. Зачастую стрипперы удаляют защитную оболочку волокна механическим методом, но встречаются и термострипперы, которые удаляют лак за счет термического нагрева волокна.

Так же существуют методы удаления защитного лака при помощи растворителя, в этом случае в емкость с растворителем опускают конец волокна, который необходимо зачистить, растворитель в емкости разогревают до температуры +50°С и через 1 минуту снимают лак при помощи безворсовой салфетки. Так же есть способ механического удаления защитной оболочки при помощи лезвия толщиной не более 0,3 мм. Оба из этих методов на данный момент не применяются в связи со своей устарелостью, неудобностью и опасностью воспроизведения.

Скол торца оптического волокна

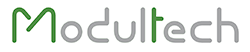

Скалывание торца волокна перед процессом сварки это обязательная процедура, она необходима для получения ровных торцов. Для качественного сварного соединения поверхность скола должна быть перпендикулярна оси волокна с погрешностью менее 1°.

Процесс скалывания достаточно прост, волокно укладывают и фиксируют в специальном инструменте – скалывателе, в нем волокно немного растягивается и изгибается, затем встроенным алмазным резцом наносится засечка на поверхности волокна и при помощи бойка скалывателя волокно скалывается в этом месте.

Для произведения скола в современном скалывателе необходимо зачистить волокно на >16 мм от края. Современные модели скалывателей позволяют добиться прецизионного скола с отклонением от перпендикуляра не более 0,5°, как для одномодовых волокон, так и для многомодовых.

Подготовка к сварке

После зачистки и скалывания на одно из волокон надевается гильза КДЗС, затем оба волокна закладываются в специальные ложементы внутри сварочного аппарата. Концы волокон фиксируются в V-образных блоках (V-groove), друг напротив друга.

В современных сварочных аппаратах весь процесс сварки производится автоматически по заранее выбранной программе. После закладывание волокон в V-образные канавки, сварочный аппарат дает небольшой электрический разряд для дополнительной очистки торцов. В том случае если скол одного из торцов не удовлетворяет требованиям выбранной программы, аппарат укажет на проблему и не будет производить сплавление волокон до того как скол не будет исправлен.

Юстировка и сварка волокон

Процесс юстировки – это центрирования и позиционирования волокон друг по отношению к другу внутри сварочного аппарата. Автоматическая юстировка в зависимости от метода делится на два основных типа:

- Автоматическая юстировка по оболочке волокна;

- Автоматическая юстировка по сердцевине волокна.

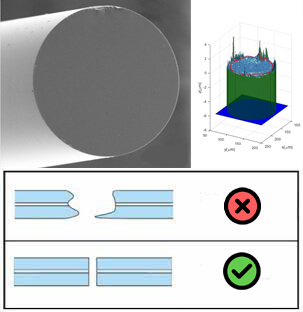

Юстировка по оболочке волокна

При данном методе юстировка и сведение волокон производится по внешней оболочке волокон при помощи движения V-образных канавок. Данный способ юстировки является самым простым и при условии хороших геометрических параметров оптических волокон данный способ может обеспечить вносимые потери на соединении на уровне 0,03 ~ 0,05 дБ. Недостаточную точность такого вида юстировки сварочные аппараты компенсируют выравниванием оптического волокна в процессе сварки за счет поверхностного натяжения.

Сварочные аппараты с юстировкой по оболочке в связи с качеством получаемых сварных соединений используются при монтаже городских сетей или при аварийно-восстановительных работах, так как широко распространены и доступны.

Юстировка по сердцевине волокна

Автоматическая юстировка по сердцевине волокна подразумевает, что юстировка и сведение волокон производится сварочным аппаратом на основе данных о сердцевинах волокон. Такой метод позволяет производить точную юстировку и сведение даже при плохих геометрических параметрах волокна.

В зависимости от модели сварочные аппараты с юстировкой по сердцевине могут быть оборудованы одной из трех систем управления:

- PAS (Profile Alignment System) – система юстировки по профилю волокна;

- LID (Local light injection and Detection) – система с локальным вводом света и его обнаружение;

- CDS (Core Detection System) – система детектирования сердцевины.

За счет более точной юстировки такие сварочные аппараты могут обеспечивать вносимые затухания на сварочном соединении на уровне 0,01 дБ, за счет этого такие аппараты используются при монтаже магистральных сетей, а также в лабораторных и производственных целях.

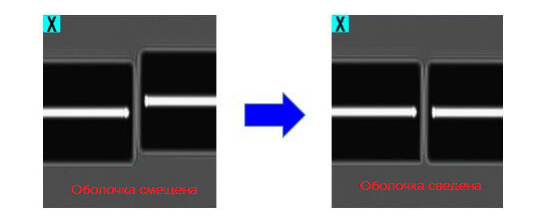

Сварка отъюстированных и сведенных волокон происходит за счет резкого нагревания волокон до температуры ≈2000° С. Это происходит под действием электрического разряда, подаваемого между двумя электродами, между которыми находятся волокна.

Анализ качества сворного соединения

Оценка качества сварного соединения сварочным аппаратом производится автоматически после каждого процесса сплавления по встроенному алгоритму, который учитывает предварительные данные о качестве сколов, данные во время сварки (параметры внешней среды и значение поданного разряда) и «визуальную» оценку получившегося соединения. Конечно же данные о качестве соединения полученные в ходе встроенного алгоритма оценки далеки от точных, но могут быть использованы как качественная оценка.

Защита сварного соединения

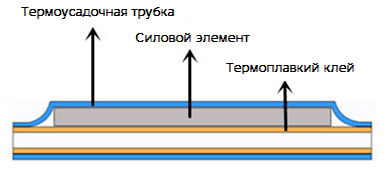

Сварные соединения оптических волокон защищают от внешних воздействий при помощи термоусаживающихся гильз или КДЗС (комплект для защиты сварного соединения оптоволокна). КДЗС представляет собой термоусаживающуюся трубку, внутри которой размещены трубка из сополимерного клея и железная направляющая.

Перед процессом сварки гильзу надевают на одно из свариваемых волокон, а после сварки надвигают на место стыка и «запекают» в специальном отсеке сварочного аппарата, называемого «печкой». В процессе нагрева клеевая трубка расплавляется, а за счет усадки термоусажавающей гильзы происходит уплотнение клея вокруг волокна. Железный стержень, заложенный в гильзу, придает получаемой конструкции жесткость.

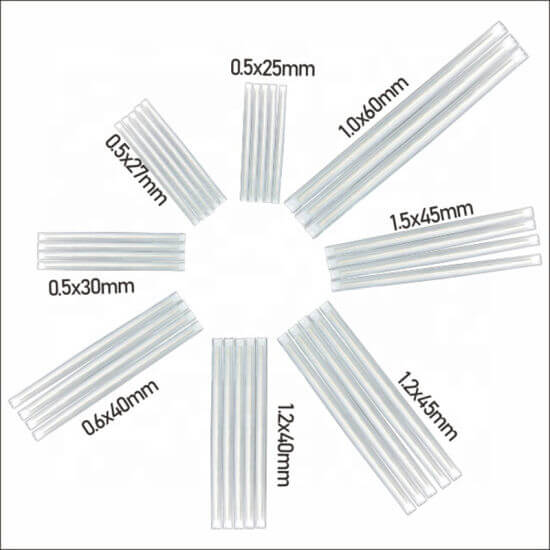

В зависимости от задач КДЗС могут быть следующих модификаций:

- КДЗС 80 мм с армирующим профилем;

- КДЗС 60 мм с армирующим профилем;

- КДЗС 40 мм с армирующим профилем;

- КДЗС 20 мм без армирующего профиля.